Виды автомобильных пластиков- свойства материалов, особенности применения, интересные факты и рекомендации (фото)

Пластмассы широко используются в обшивке авто для уменьшения коррозии, образующейся из-за соли и воды на металлических поверхностях.

Хотя пластмассы использовались в течение десятилетий как снаружи, так и внутри помещений, многие производители автомобилей в настоящее время перешли на производство биопластиков.

История использования пластика в обшивке автомобилей

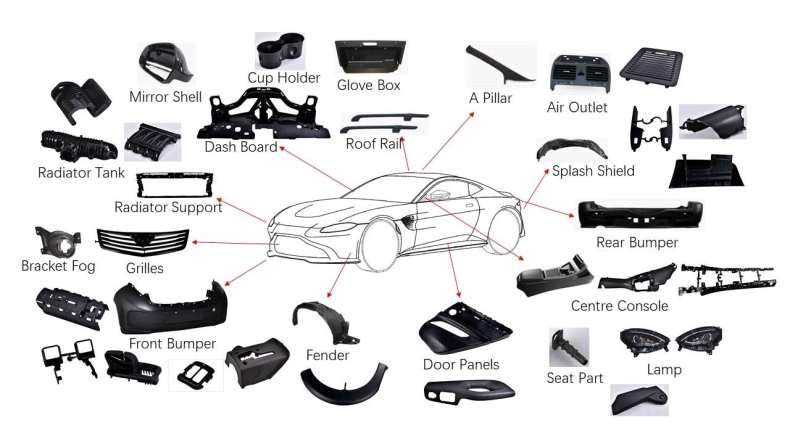

Современные внешние панели кузова, многие внутренние механизмы и салоны автомобилей почти на 100% состоят из пластиковых компонентов.

Это отчасти связано с изобретением Лео Бэкеландом синтетического пластика — бакелита в 1907 году, который продавался как легкий, прочный, непроводящий и термостойкий.

- Его хвалили как решение, которое могло произвести революцию в процессе производства мелких деталей.

- В автомобильной промышленности бакелит начали использовать в приборных панелях, поверхностях управления и в деталях под капотом, поскольку он был термостойким и непроводящим.

Биопластики

Генри Форд стремился наладить связь между сельским хозяйством и автомобильной промышленностью, чтобы поддержать переживающую Великую депрессию сельскохозяйственную промышленность.

В 1941 году Ford Motor Company выпустила первый кузов автомобиля из соевого биопластика, но, к сожалению, из-за Второй мировой войны все производство было остановлено и забыто в ходе восстановительных работ после войны.

В 2000 году, когда Форд начал тестировать полимеры, изготовленные из возобновляемых волокон, многие другие производители автомобилей последовали их примеру, в том числе:

- Mazda использует пластик, полученный из растительных материалов, чтобы сократить потребление нефти и уменьшить углеродный след.

- Toyota была первой, кто использовал ПЭТ (полиэтилен) и PLA (полимолочную кислоту) , полученные из сахарного тростника .

- Mitsubishi помогла разработать биопластик под названием BioMatиз биоянтарной кислоты для создания автомобильных деталей, таких как вставки в консоли, внутренние дверные панели, воздуховоды, отделка и полоса, а также вставки в консоли.

- Lexus создал CT200h, используя биополиэтилен, изготовленный из бамбукаи кукурузы для багажных отделений, динамиков и напольных ковриков.

- Fiat в 2012 году использовал полиуретаны, полученные из сои, и полиамиды, полученные из касторового масла,в более чем миллионе своих автомобилей.

- Mercedes-Benz использует биополиэтилен из льнадля изготовления крышек двигателя и трансмиссии, а также панелей днища.

- BMW использует композиты на основе древесиныдля своих панелей, чтобы уменьшить их вес на 20%. Они также используют лен и сизаль.

Porsche разрабатывает кузова автомобилей из конопляных композитов.

5 преимуществ пластика в автозапчастях

Хотя использование пластика в автомобилестроении началось еще до Второй мировой войны, к 1950-м годам большинство автомобилей по-прежнему полностью изготавливались из стали.

Однако в последующие десятилетия пластмассы стали более предпочтительными из-за их низкой стоимости, меньшего веса и повышенной безопасности во время аварии по сравнению со стальной рамой.

- Топливная эффективность: из-за меньшего веса включение пластика в конструкцию автомобиля повышает эффективность использования топлива и снижает выбросы в атмосферу в целом. Сегодня пластмассы составляют почти половину объема автомобиля, но лишь 10% его веса.

- Инновации и дизайн: Внешняя пластиковая обшивка транспортных средств позволяет дизайнерам автомобилей создавать инновационные концепции, которые могут быть невозможны при формовании металла. Использование пластика также снижает производственные и затраты, передавая эту экономию покупателю. Кроме того, когда дело доходит до царапин и вмятин, гораздо проще отремонтировать или заменить пластиковый бампер или пластиковую обшивку двери автомобиля, чем металл, который ржавеет при царапании.

- Экологичность: Топливная эффективность сама по себе обеспечивает устойчивость в виде снижения выбросов, но помимо этого, поскольку производители автомобилей создают новые возобновляемые пластмассы для использования в конструкции автомобилей, экономия энергии и производительность автомобилей будут увеличиваться. Большое количество производителей автомобилей уже используют переработанный пластик.

- Безопасность: элементы безопасности в автомобиле, такие как подушки безопасности и ремни безопасности, изготовлены из прочного полиэстера. В случае аварии эти элементы безопасности на полимерной основе и внешние элементы, такие как облицовка дверей автомобиля и бамперы, могут выдержать удар гораздо лучше, чем металл.

- Устойчивость к атмосферным воздействиям. Погода постоянно влияет на автомобиль, поэтому синтетические покрытия на металлических поверхностях используются для снижения вероятности коррозии из-за повреждения солью, сильной жары и воздействия воды. Даже стеклянные ветровые стекла покрыты пластиковой пленкой для повышения устойчивости к атмосферным воздействиям, износа и уменьшения вероятности разбивания. Под капотом детали автомобиля либо покрыты, либо полностью изготовлены из пластика, такого как полиуретан,который является термостойким, стойким к истиранию, но гибким.

Перспективы автомобильных пластиков

Сокращение расхода топлива и вредных выбросов волнует как производителей автомобилей, так и потребителей. По мере того, как новые экологически чистые технологии становятся популярными, инновационная биопластика и полиамиды также становятся популярными.

Производители электромобилей , несомненно, будут первыми, кто максимально использует биопластики, поскольку их меньший вес снижает потребление энергии.

- Производители электромобилей уже начинают использовать в транспортных средствах больше пластика, пригодного для вторичной переработки.

- Например, Nissan Leaf на 25% состоит из переработанных материалов, таких как использованные бутылки из-под газировки и переработанная сталь.

- Смолы из переработанного автопластика также используются для изготовления обшивки автомобильных дверей и приборной панели Nissan Leaf.

- Несмотря на то, что многие обычные пластмассы не подлежат вторичной переработке, переход на биопластики — это большой шаг к повышению устойчивости автомобильного производства.

Кажется, что в наши дни пластик появляется повсюду, и автомобильная промышленность не является исключением. Высококачественные пластмассы, используемые в автомобилях, помогают формировать будущее транспорта, обеспечивая при этом безопасность и безопасность, которые нужны сегодня.

Полипропилен

Полипропилен чаще всего используется в автомобилестроении из всех пластиков.

- Будучи термопластичным полимером, он может принимать практически любую форму.

- Он обладает отличной химической и термостойкостью и в целом устойчив к ударам.

- Это также более экономичная альтернатива дорогим пластикам аналогичной прочности и долговечности, что помогает снизить стоимость производства.

Поликарбонат

Как и полипропилен, поликарбонат настолько устойчив к ударам, что его часто используют для автомобильных бамперов и линз фар.

Этот вид автомобильного пластика обладает высокой устойчивостью к атмосферным воздействиям, способен выдерживать любые условия: От дождя и снега до жары и холода.

Поликарбонат также легкий, поэтому он снижает общий вес автомобиля, что, в свою очередь, повышает эффективность автомобиля и расход топлива.

Акрилонитрил-бутадиен-стирол

Лист АБС похож на ПВХ тем, что конечный продукт имеет гладкую поверхность. Накладки на руль и приборные панели часто изготавливаются из АБС-пластика. Он также хорошо подходит для тяжелых условий эксплуатации, поэтому его можно использовать и для деталей кузова автомобиля.

Пластик, используемый в автомобилях, как и ABS, помогает телу поглощать и перераспределять энергию во время удара, обеспечивая безопасность пассажиров.

- ABS создается путем полимеризации стирола и акрилонитрила в присутствии полибутадиена.

- Стирол придает сополимеру блестящую и прочную поверхность.

- Каучукообразный бутадиен обеспечивает устойчивость к очень низким температурам.

Для повышения ударопрочности, долговечности и термостойкости можно выполнить широкий спектр регулировок. ABS используется для изготовления приборных панелей и колесных колпаков.

Полиуретан

Обладая выдающейся прочностью, гибкостью, термостойкостью и стойкостью к истиранию, полиуретан может принимать очень мягкую или твердую форму.

Его исключительная устойчивость к погодным условиям, излучению и растворителям делает его подходящим для всего: от шин до втулок подвески и сидений.

Нейлон 6/6

Нейлон 6/6 — это нейлон общего назначения, который можно использовать для изготовления деталей как формованием, так и экструзией.

- Нейлон 6/6 обладает отличными механическими свойствами и износостойкостью.

- Его часто используют, когда необходим прочный, недорогой, жесткий и стабильный материал.

- Этот пластик обычно используется в кулачках и атмосферостойких покрытиях.

Полистирол

Прозрачный полистирол обеспечивает превосходную химическую и электрическую стойкость.

- Доступны специальные глянцевые и ударопрочные разновидности.

- Этот пластик прост в изготовлении, но имеет низкую устойчивость к ультрафиолетовому излучению.

- Он обычно используется в корпусах оборудования и дисплеях.

Полиэтилен

Полиэтилен обладает высокой ударопрочностью, низкой плотностью и долговечностью.

- Его можно использовать в различных технологиях обработки термопластов, и он особенно полезен там, где необходимы влагостойкость и низкая стоимость.

- Полиэтилен используется для изготовления кузовов автомобилей, армирующих стекло, и электроизоляции.

Полиоксиметилен

Обладает превосходной жесткостью, пределом текучести и высокой стабильностью при низких температурах.

Обладая высокой химической и топливной стойкостью, используется для изготовления внутренней и внешней отделки, деталей топливной системы и небольших шестерен. А здесь можно узнать про обшивку и не только https://gidvyazanja.ru/.