Тепловой зазор между поршнем и цилиндром — каким должен быть и как замерить своими руками у дизельного или бензинового двигателя

Для поддержания высокого давления в моторе, а это оказывает значительное влияние на коэффициент полезного действия и иные возможности по отдаче, простоте запускания и обособленным затратам, между поршнями и цилиндрами должен быть минимальный зазор.

Однако полностью устранить его не получится, по причине несоответствия температурных показателей элементы ДВС выйдут из строя.

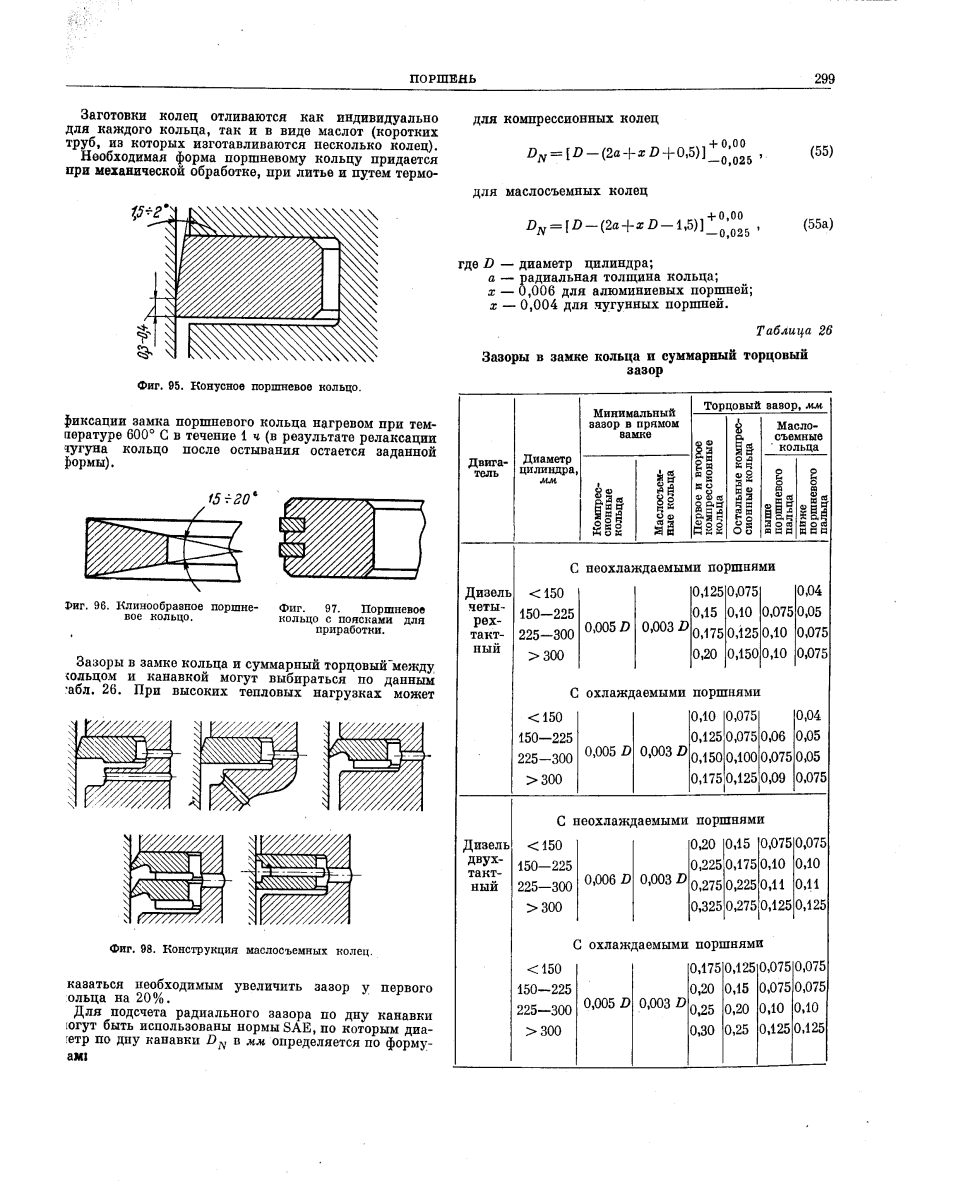

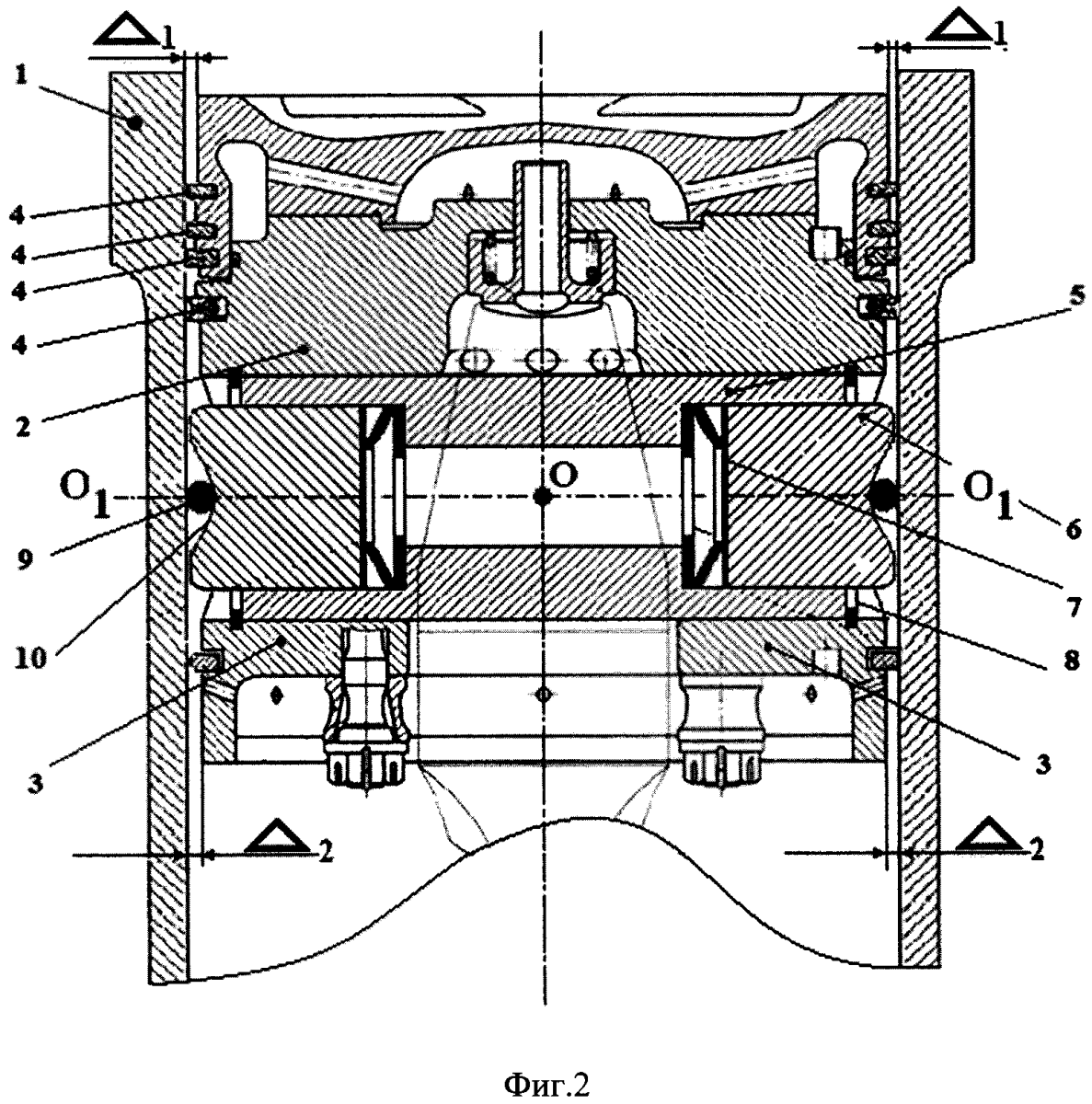

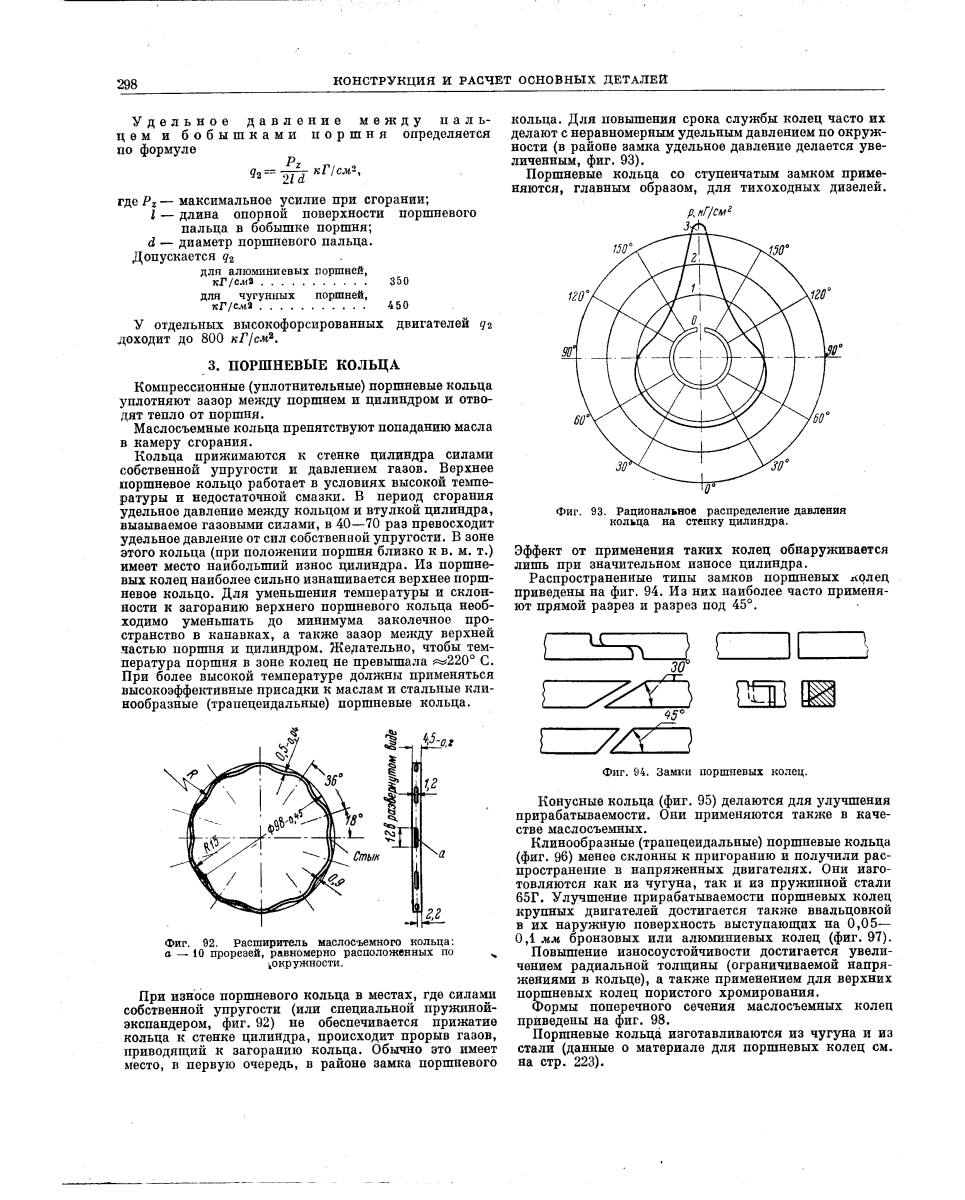

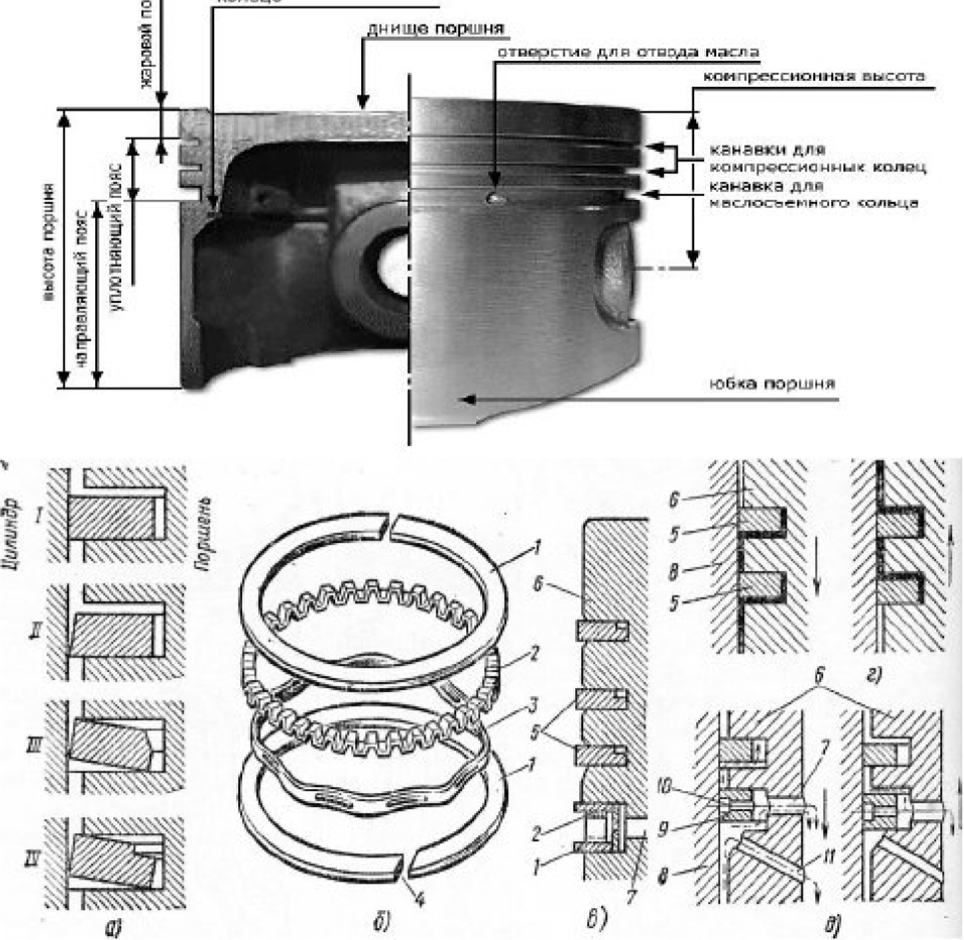

Поэтому интервал вычисляется методом расчетов и неукоснительно соблюдается, а нужное уплотнение обеспечивается использованием пружинных поршневых колец в качестве газового и масляного уплотнения.

Каким должен быть тепловой зазор между поршнем и цилиндром

Функциональные требования к тепловому зазору включают:

- Отход тепла от поршня во время возгорания топлива. Иначе поршень станет непригодным под температурой камеры сгорания.

- Возможность уплотнения площади рядом с поршнями. Возникающее давление должно в равной степени придвигать кольца к стенкам цилиндра. Чтобы добиться такового касания, необходимо установить подходящий интервал.

- Требования к маслосъёмным кругам, которые отвечают за предоставление необходимого объема смазки. Если следовать этому принципу, можно сохранить затраты масла и топлива на уровне производственных стандартов.

Почему меняется зазор между поршнем и цилиндром

Разработчики машин желают добиться того, чтобы составляющие мотора функционировали по механизму контактирования жидкостей.

Это метод смазывания соприкасающихся сторон, когда благодаря крепости масляного покрытия либо при впуске масла под натиском, и фиксированных затратах прямого контактирования компонентов не случается в случае перегрузок.

В редких случаях можно добиться такого эффекта. Это зависит от следующих факторов:

- Нехватка масла, подвода смазки, как это допускается в подшипниках скольжения коленвалов или распредвалов, под напором в область между поршнем и цилиндром не осуществляется, а иные пути смазывания редко оказывают стойкий эффект, прекрасно функционируют специализированные масляные форсунки, однако их в силу различных обстоятельств устанавливают не так часто;

- Плохо выполненная либо стертая картинка хонингования на стенке цилиндра, служит для удерживания масляной оболочки и не позволяет ей пропасть целиком под натиском поршневых колец;

- Неправильные температурные условия могут стать причиной пропажи этого интервала, исчерпания масляного шара и возникновения заноз на поршнях и цилиндрах;

- Использование масляной жидкости низкого качества с нарушениями основных параметров.

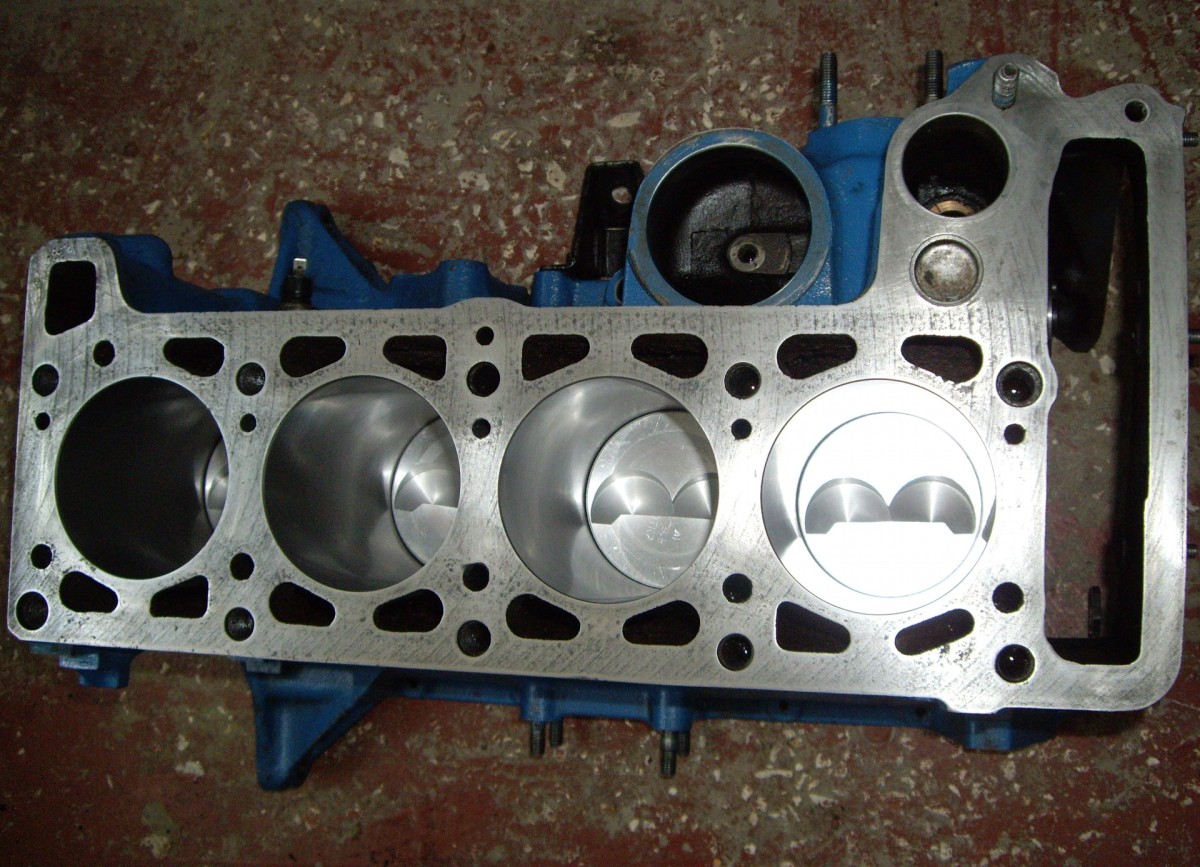

Удивительно, но чаще всего становится непригодной покрытие цилиндра, хотя оно, как правило, выполнено из стали, это цельный стальной блок либо разнообразные сухие и влажные гильзы, которые заливаются в алюминий блока.

Если гильзы нет, стенка алюминиевого цилиндра проходит особую обработку, и на нее наносится шар плотного долговечного покрытия.

Обусловлено это стойким натиском на поршень, которое в присутствии смазки практически не удаляет с него металл при перемещении. А вот цилиндр подвергается при небрежном функционировании пружинных колец с повышенным обособленным натиском из-за небольшой дистанции контактирования.

Безусловно, поршень также приходит в непригодность, даже если данный процесс развивается не так быстро. Такое обоюдное изнашивание поверхностей соприкасания расстояние постепенно увеличивается, к тому же неодинаково.

Нормы соответствия

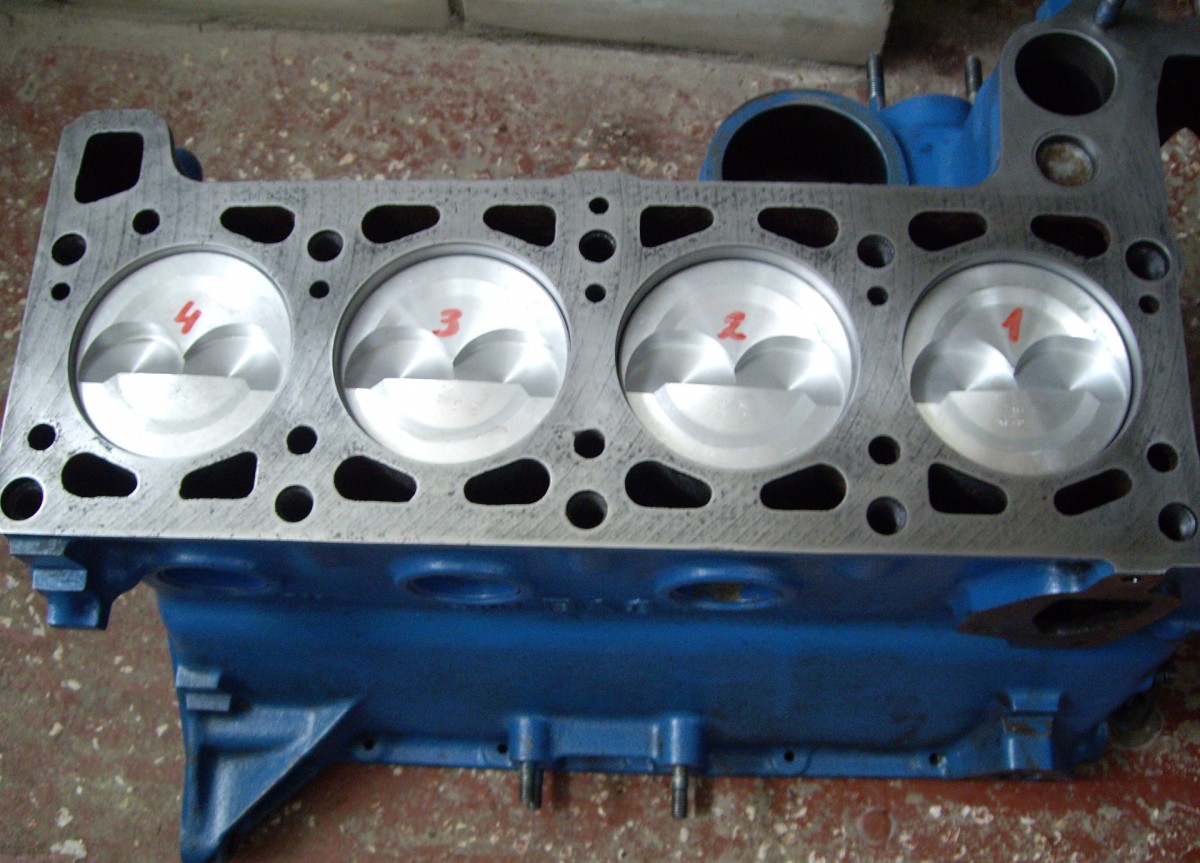

В первоначальном положении цилиндр в полной мере отвечает своему названию, это геометрическая фигура с неизменным диаметром по всей высоте и обхватом в любом сечении, которое идет поперечно к оси.

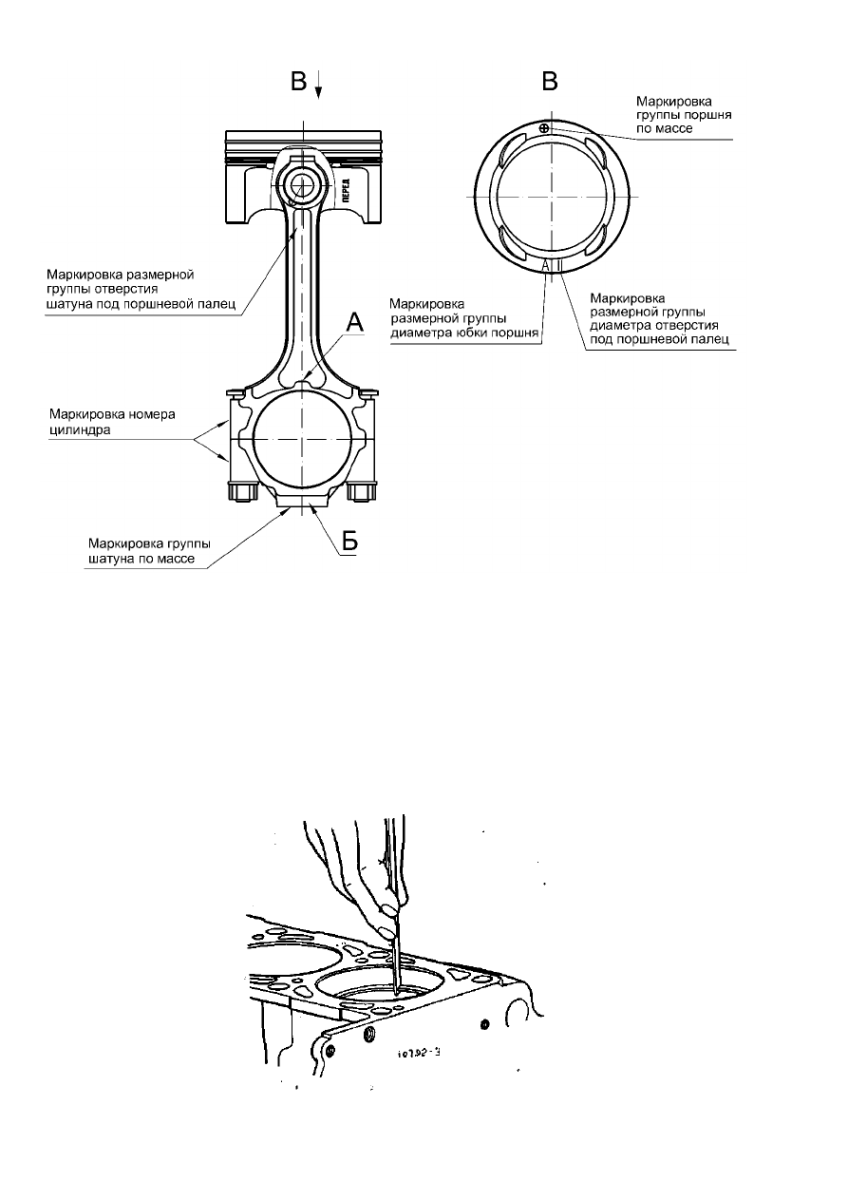

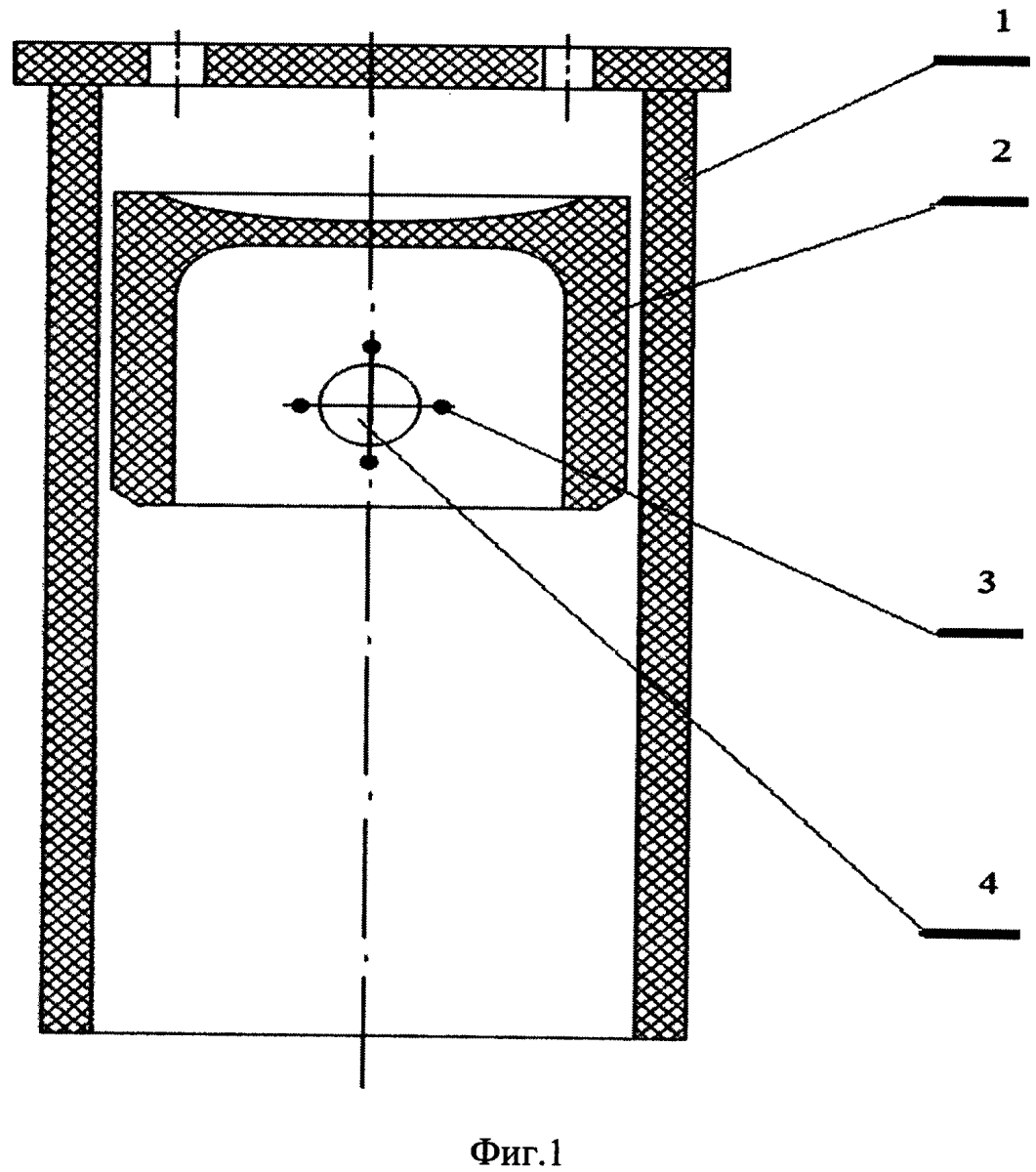

Но, поршень имеет несколько усложненную конфигурацию, помимо этого он содержит термофиксирующие компоненты, вследствие чего неодинаково увеличиваются при работе.

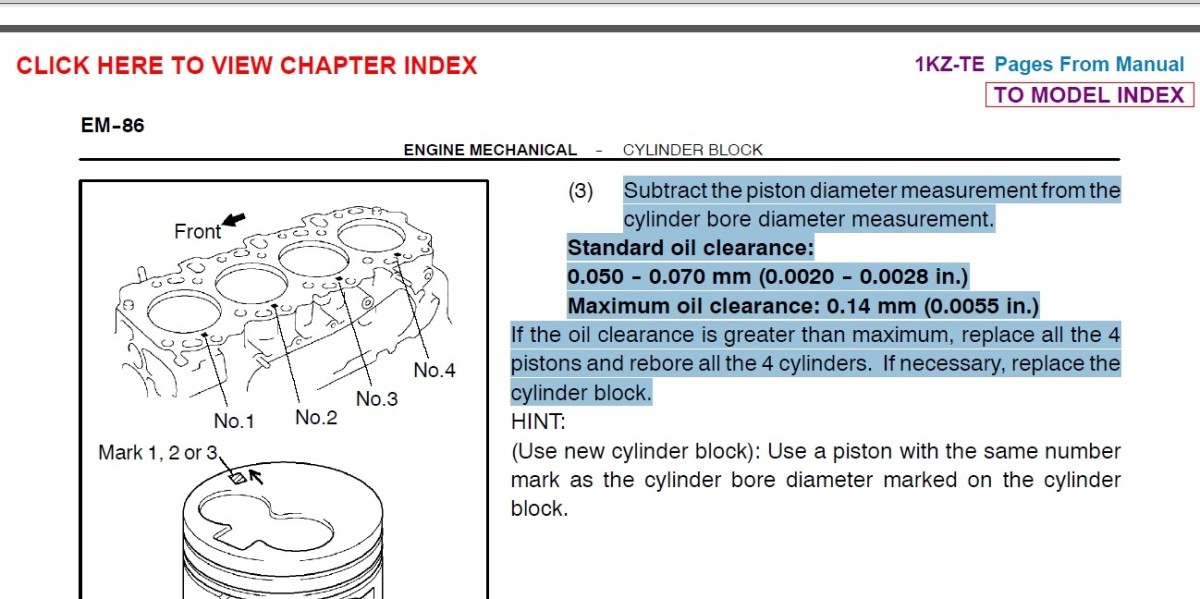

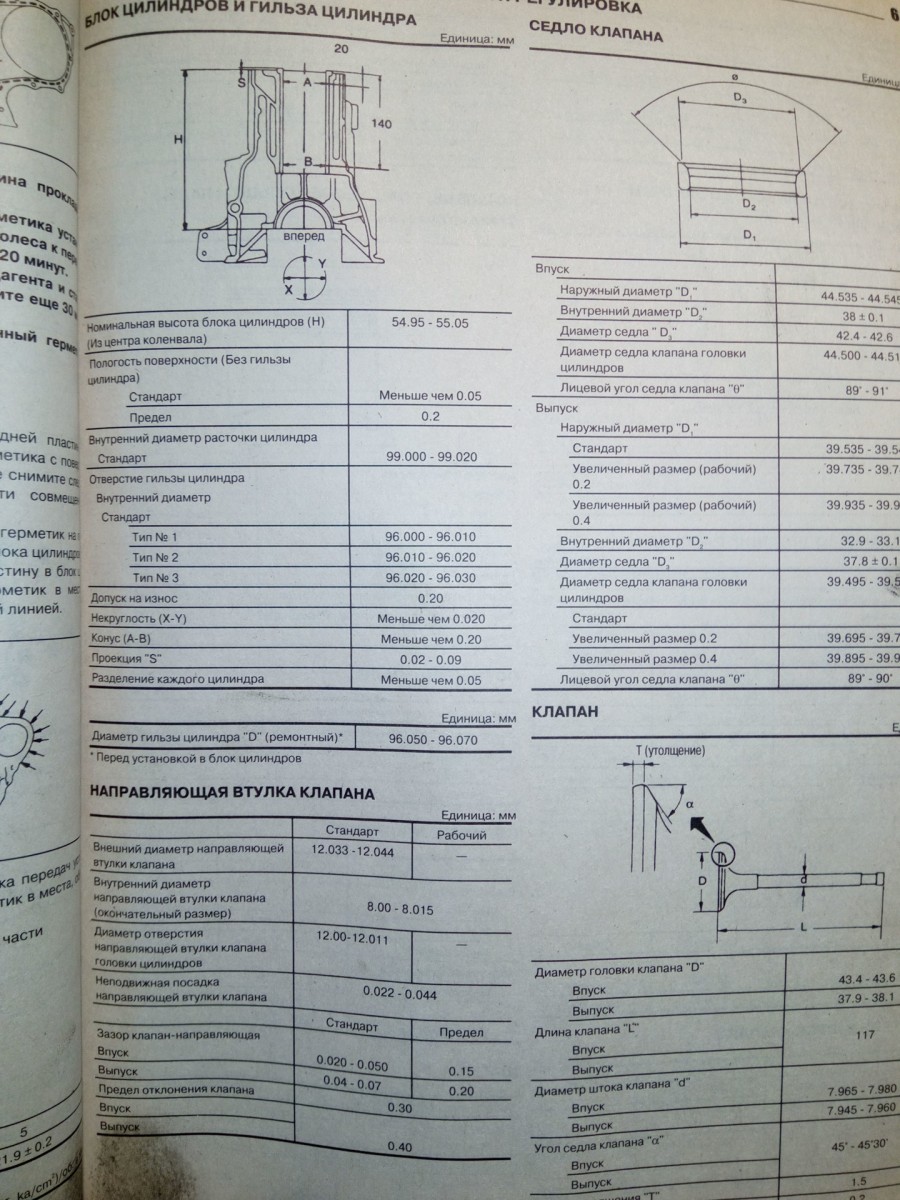

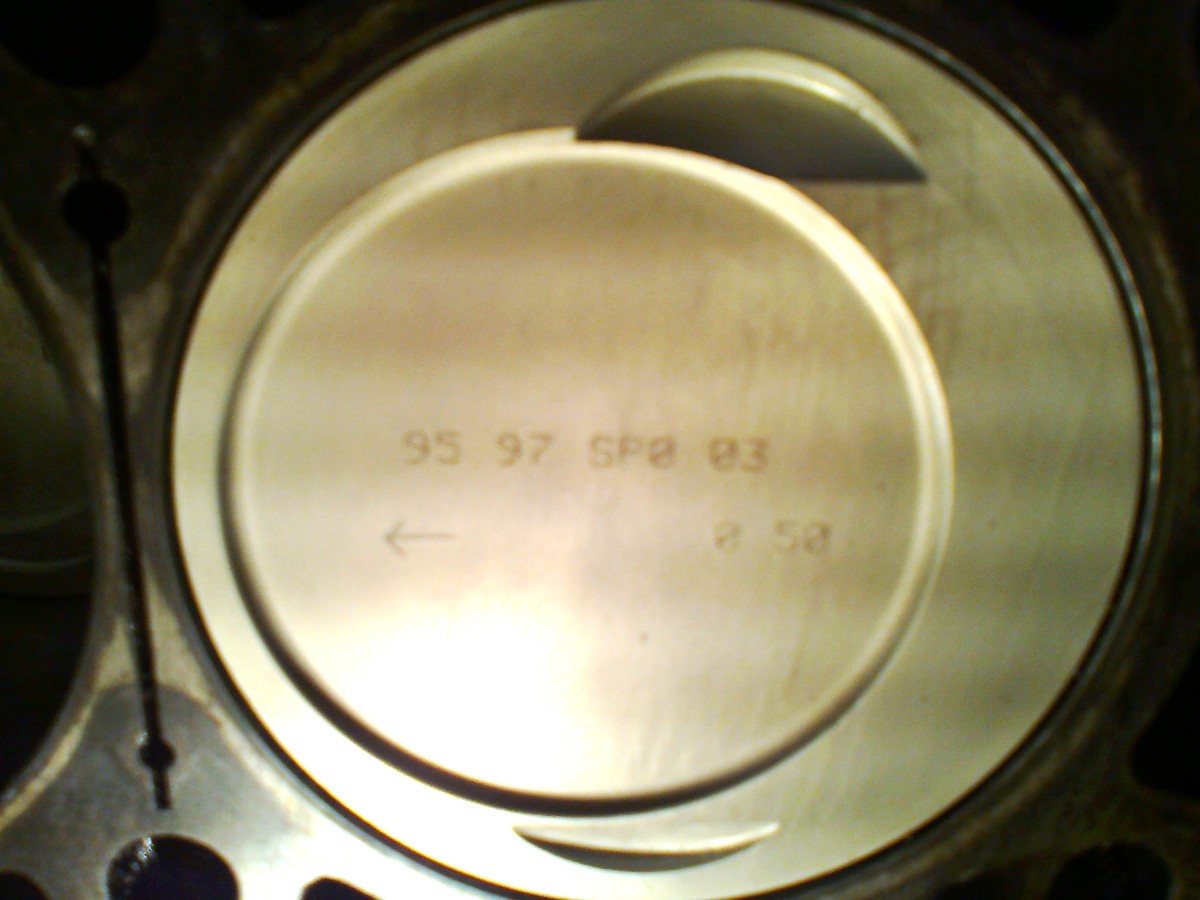

Для оценивания состояния зазора просчитывается разность диаметров поршня в области юбки и цилиндра в центральной его части.

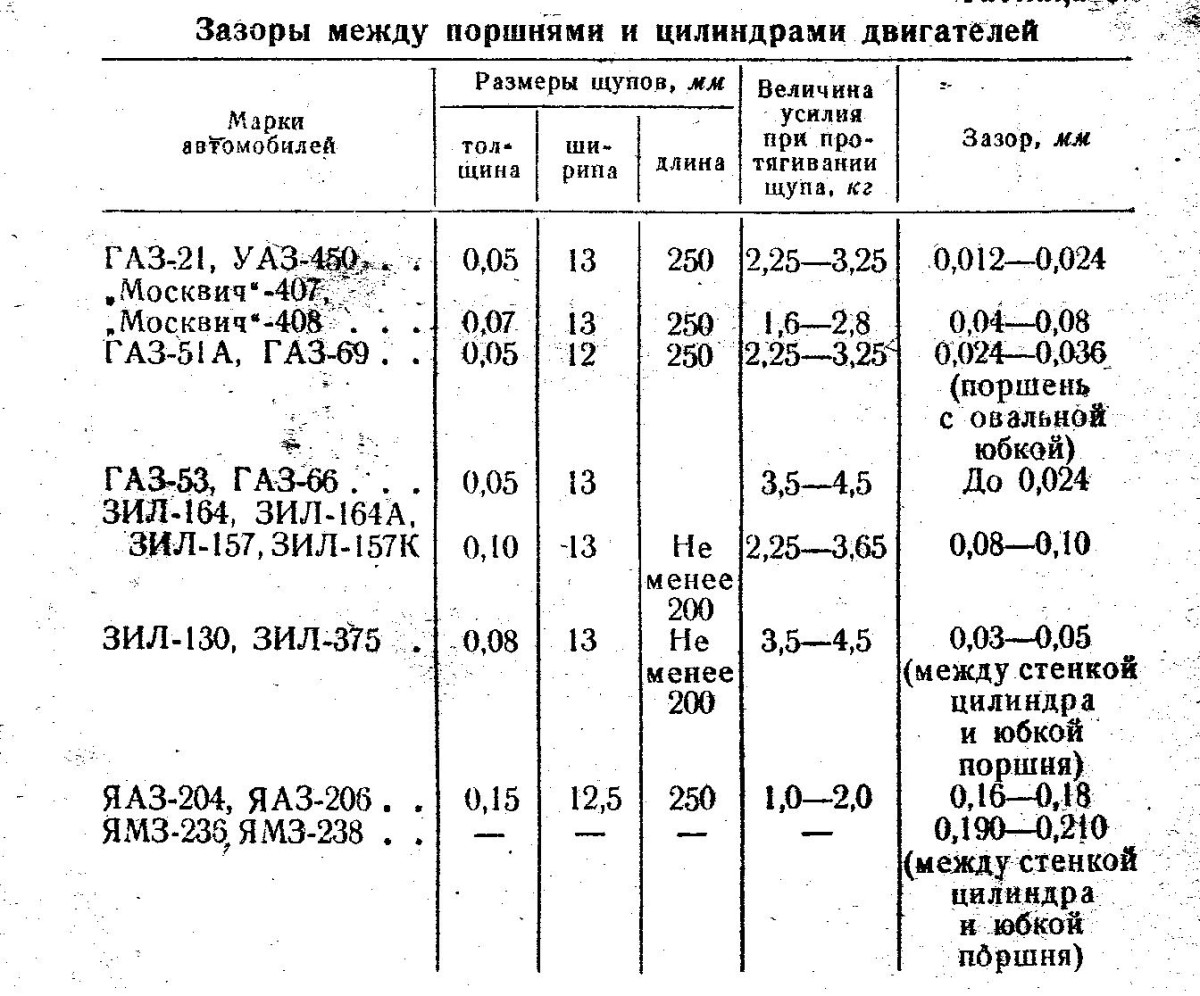

Согласно установленным стандартам, тепловой зазор должен быть приблизительно 0.03-0.05 мм по диаметру у свежих запчастей, а его верхняя граница вследствие изнашивания не должна быть большее 0,15 мм.

Как измерять зазор между поршнем и цилиндром

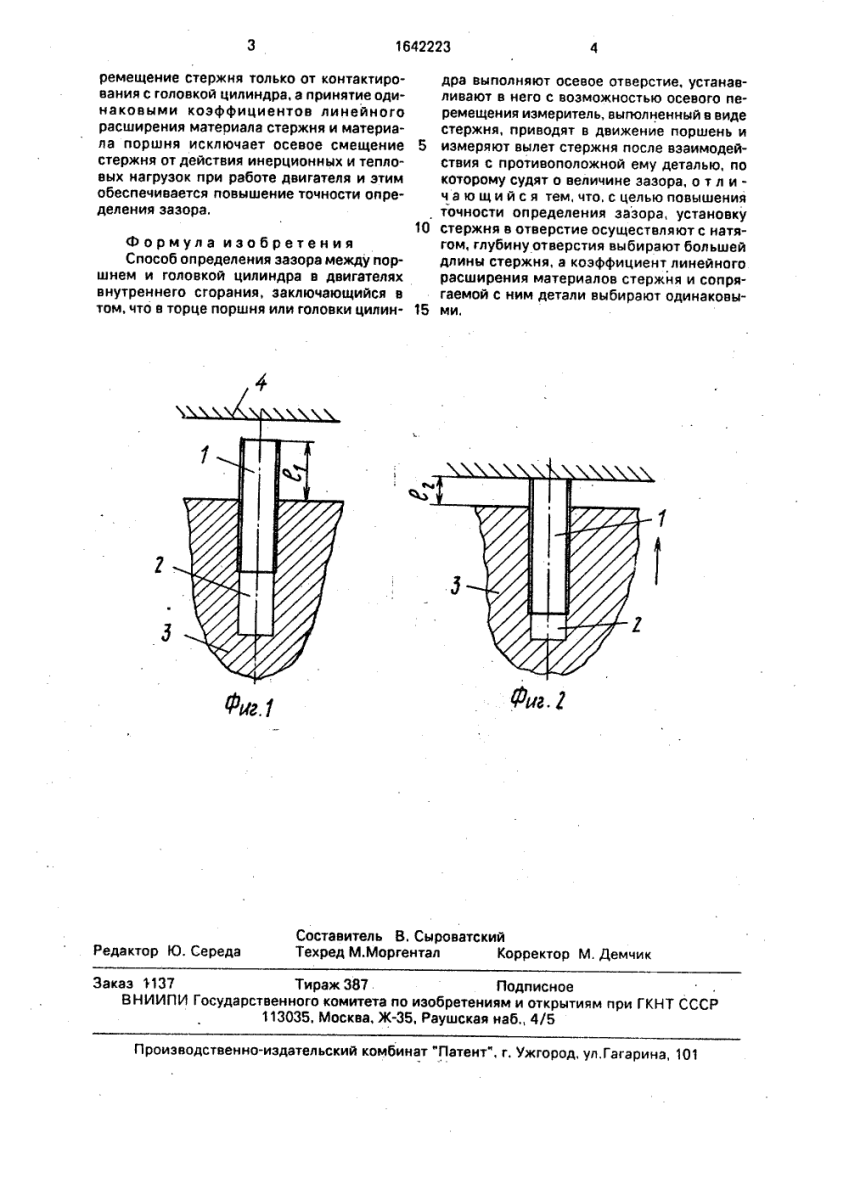

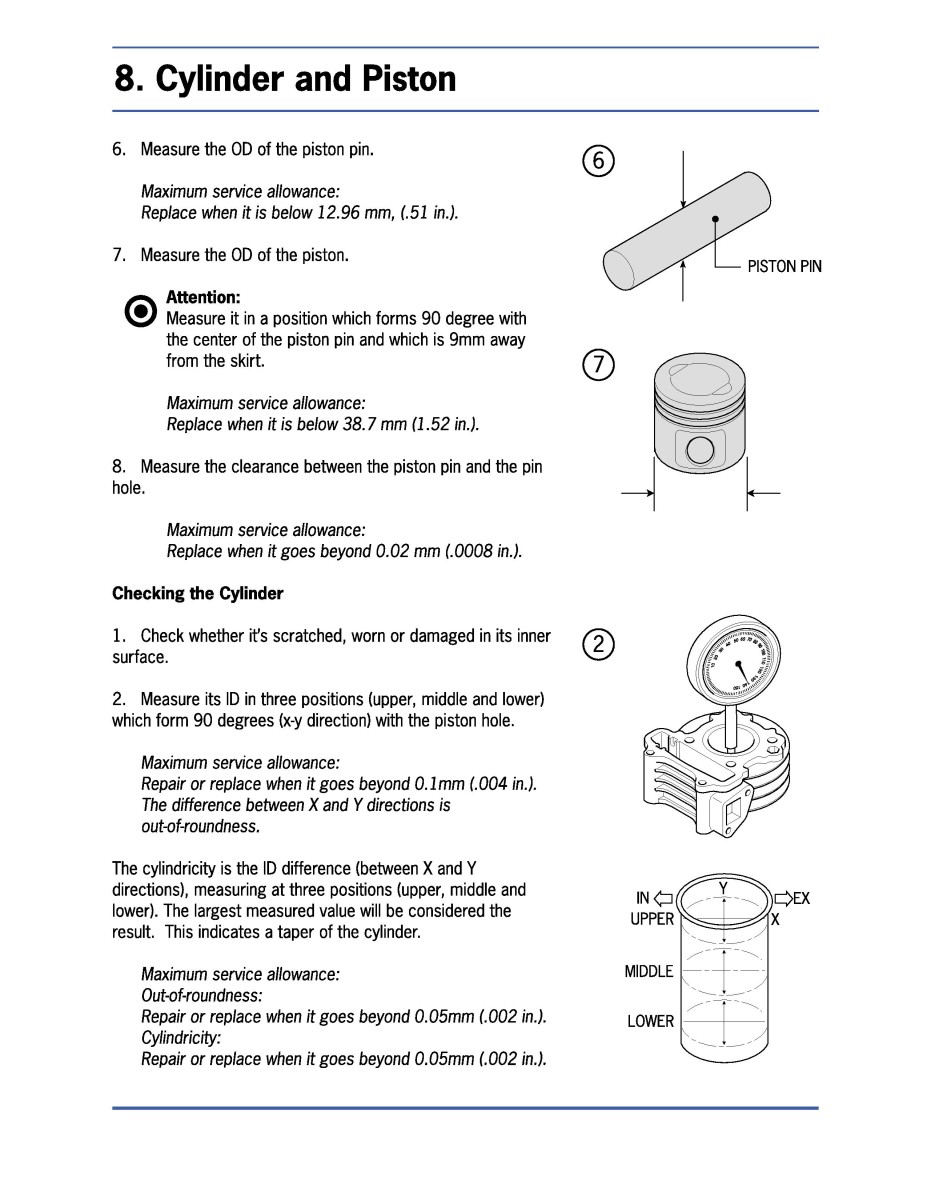

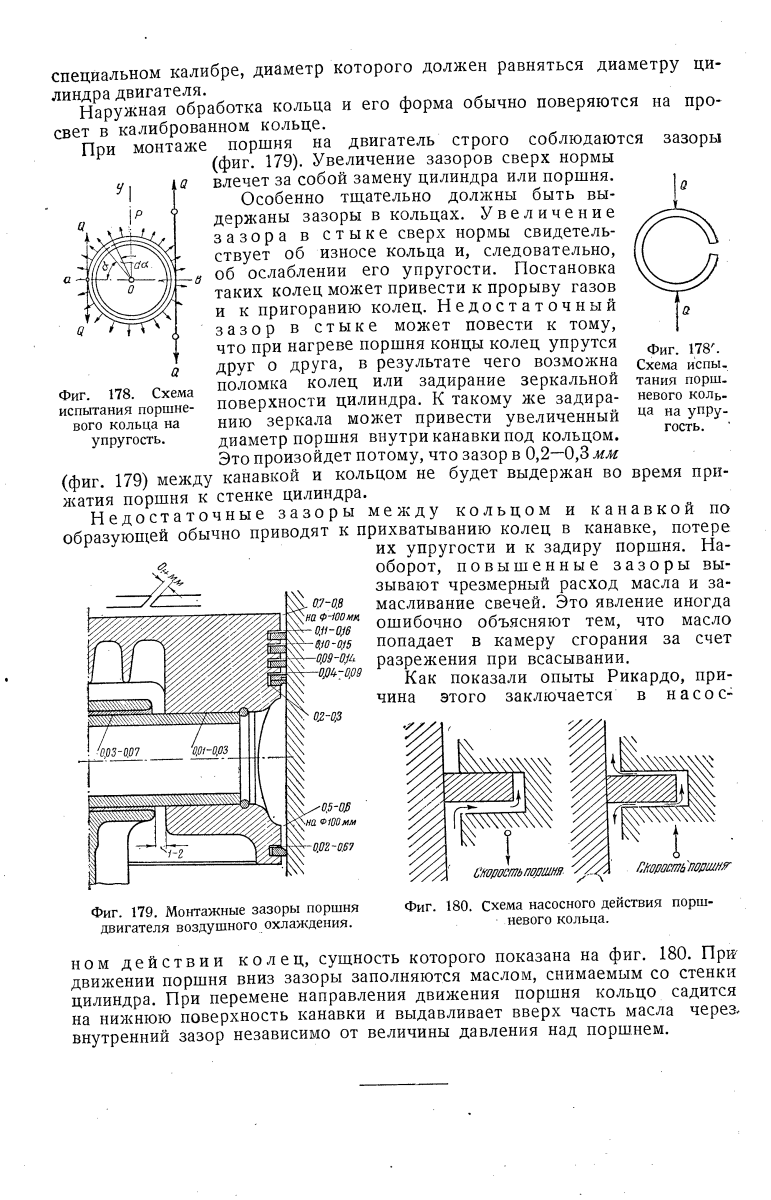

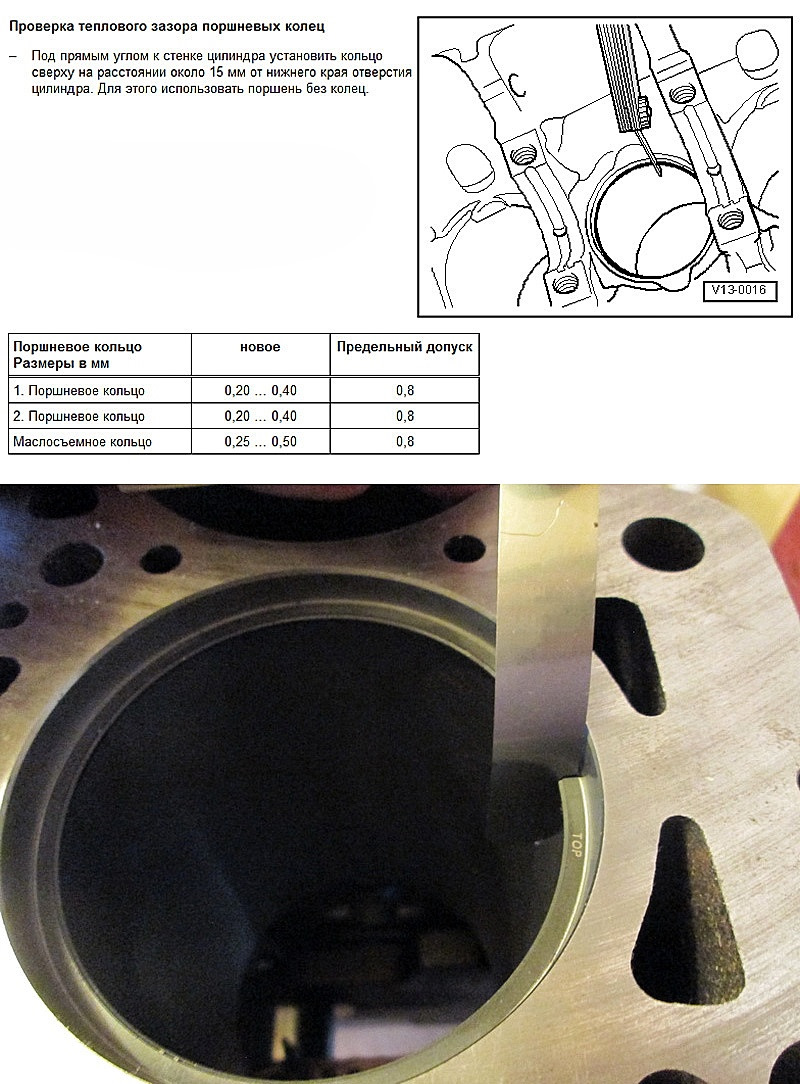

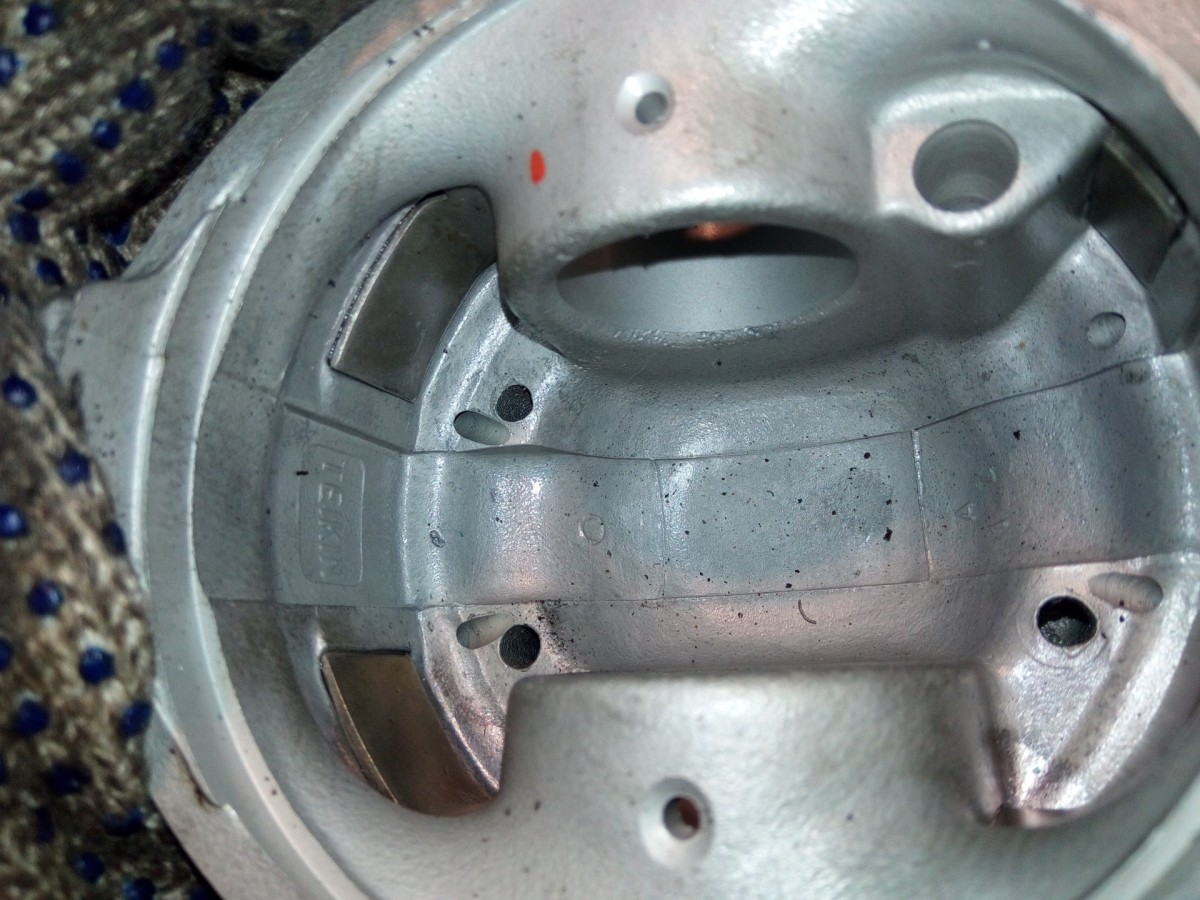

Для определения величины зазора применяются вычислительные устройства, такие как микрометр и нутромер, такое сочетание инструментов поможет добиться высокой точности, которая даст возможность отреагировать на сотую часть миллиметра.

Микрометром измеряется диаметр поршня в области его юбки, в поперечном направлении относительно пальца. Стержень микрометра закрепляется зажимом, затем нутромер ставится на ноль при фиксации своим вычислительным концом на стержень микрометра.

После данной процедуры преобразователь нутромера будет отображать несоответствия от диаметра поршня в сотых долях миллиметра.

- Измерение цилиндра выполняется в 3-х плоскостях, верхней части, центральной и нижней, по длине площади перемещения поршня. Измерения делаются вдоль оси пальца и в поперечном направлении относительно фаланги.

- По завершению процедур можно сделать выводы о состоянии цилиндра после изнашивания. Основное, что понадобиться – это присутствие конусовидных либо эллипсовидных неровностей. Первое – отхождение сечения от окружности в сторону овала, а второе – несоответствие диаметра на вертикальной оси.

Дефекты в несколько соток указывают на невыполнимость своей работы кольцами и надобности починки цилиндров или смены блока.

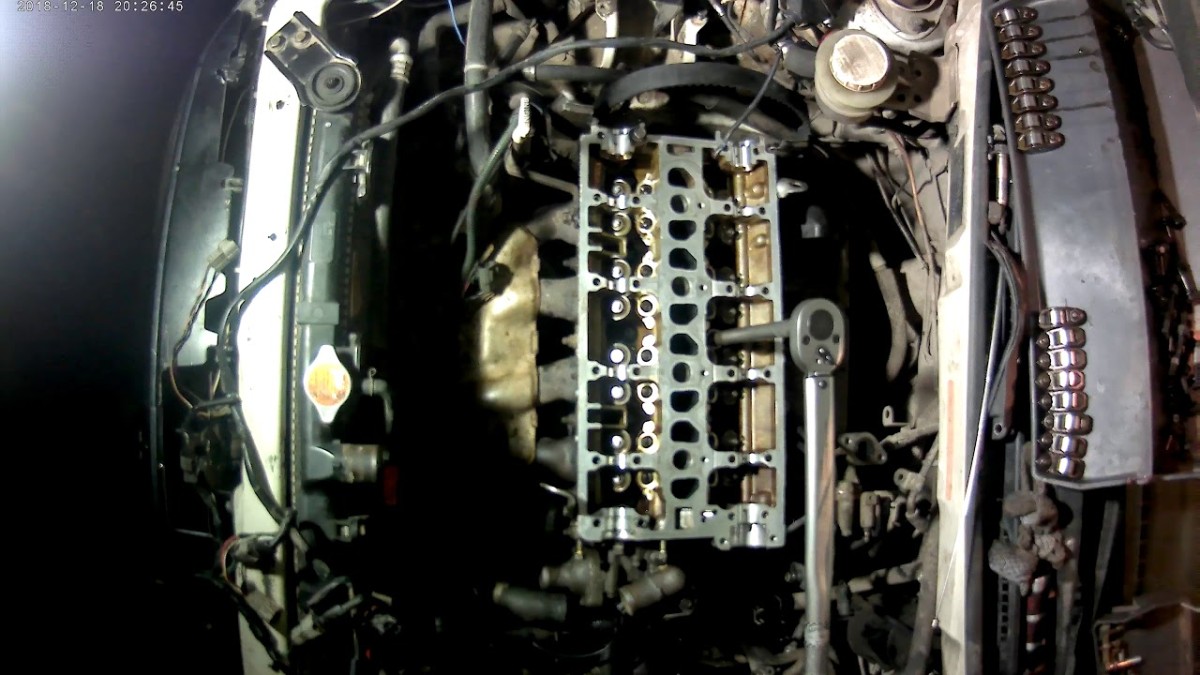

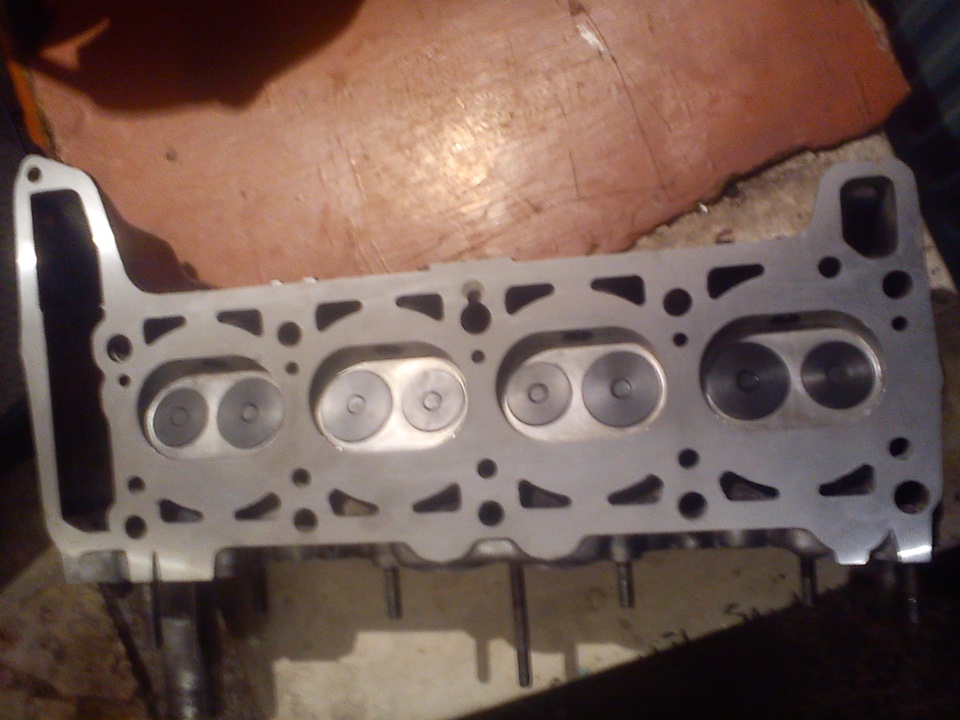

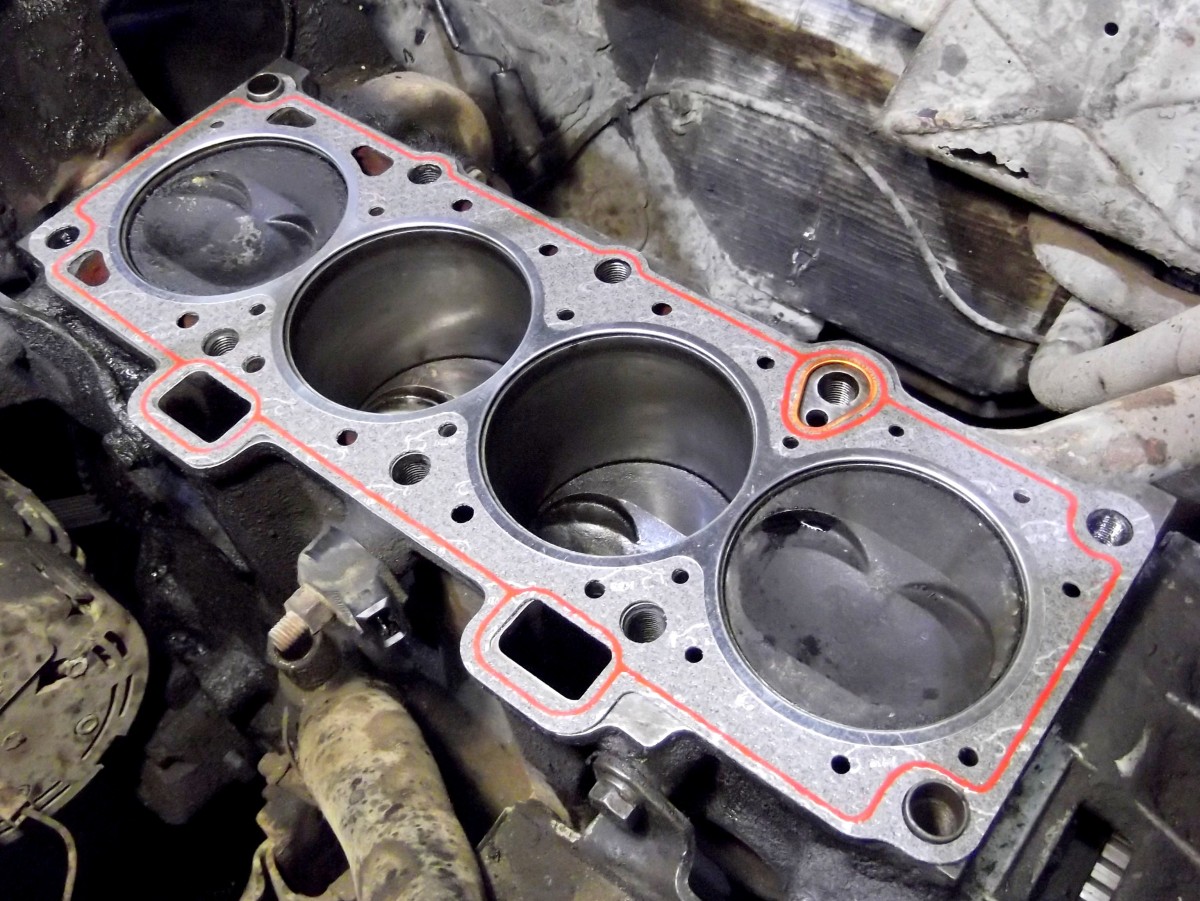

Инструкция по снятию и диагностике ГБЦ

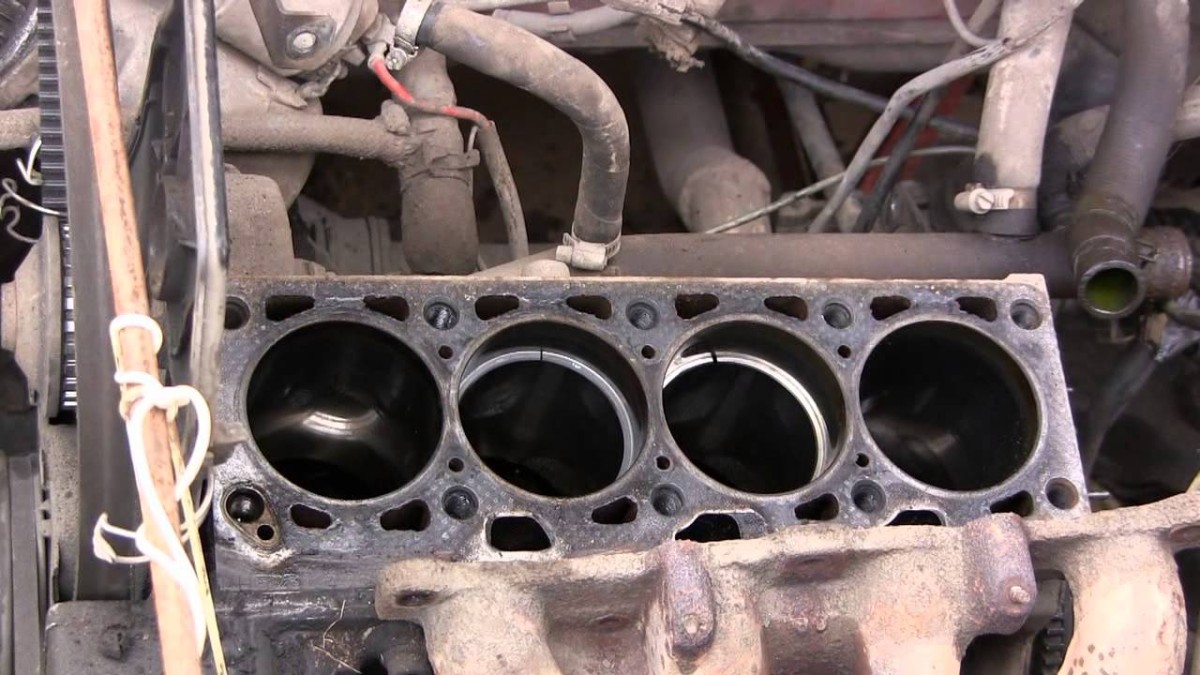

- В первую очередь, нужно иммобилизировать транспортное средство. Под колеса ставятся противооткатные упоры, а рычаг коробки переключения передач остается на первой передаче. Затем необходимо открыть капот машины и отыскать ГБЦ.

- Сперва, демонтируются все комплектующие, которые препятствуют свободному доступу к головке. Это может быть: очиститель воздуха, карбюратор (либо инжектор), и разного рода тросы, приводы педалей и провода электрических преобразователей. С ГБЦ удаляются свечи, при надобности, демонтируется трамблер.

- Затем сливается масло из мотора и охлаждающая жидкость. Открывается крышка привода газораспределительного механизма и снимается ремень. Потом отвинчиваются гайки фиксации крышки головки блока цилиндров и убирается совместно с прокладкой. Перед сборкой стоит поставить новую прокладку.

- И финальным этапом является снятие головки блока цилиндров. Откручиваются особые болты фиксации и демонтируется головка совместно с прокладкой. В результате открывается вход к блоку цилиндров.