Порошковая покраска дисков: технология нанесения краски с фото и описанием основных достоинств и недостатков метода

Порошковая окраска автодисков является наиболее эффективным из современных и самых популярных методов, используемых как производителями подобной продукции, так и специализированными мастерскими.

Технология нанесения порошковой краски

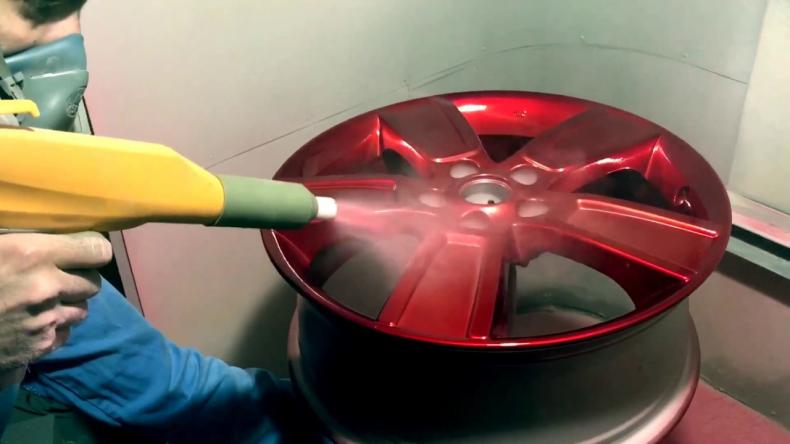

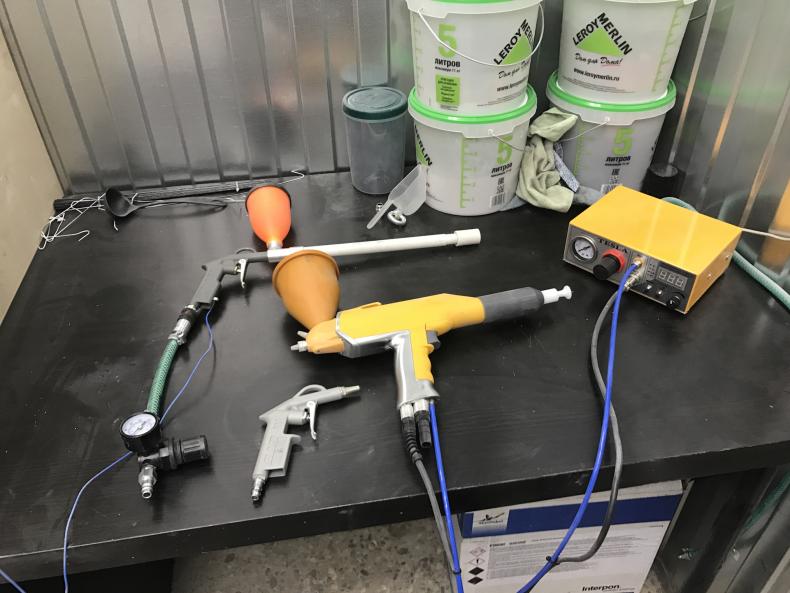

Технология заключается в нанесении порошковой краски на предварительно механически и химически очищенную поверхность. Наносится электростатическим или электрокинетическим напылением. Благодаря заряду частиц электростатическим зарядом и заземлению окрашенного элемента краска прилипает к поверхности детали.

В процессе используется специальная порошковая краска. Порошок диэлектрик, то есть в процессе он может стать электрически заряженным.

Благодаря тому, что окрашенная поверхность загрунтована, в порошок с электрическим зарядом оседает на ней, образуя очень ровный слой. Краска наносится на все окрашиваемые участки специальным пистолетам-распылителям.

- Следующий этап порошковой окраски — отверждение напыляемого покрытия. Элементы с нанесенным порошком переносятся в камеру нагрева.

- Из-за преобладающей в нем высокой температуры смола, входящая в состав порошковой краски, плавится и становится однородным слоем.

- Из-за использования различных типов красок покрытие может иметь разные характеристики, но в большинстве случаев это будет очень гладкая поверхность.

- После остывания автомобильный диск готов к дальнейшему использованию.

Порошковая окраска имеет множество преимуществ, благодаря которым она так популярна и широко используется. Одними из самых важных здесь будут свойства самого покрытия, которое будет очень ровным и тонким, и в то же время лишенным царапин, трещин и пятен.

Элементы с порошковым покрытием получают дополнительную защиту от коррозии, химических агентов или высоких температур. Как правило, толщина покрытия составляет от 60 до 120 мкм.

Преимущества порошковой покраски дисков:

- Отсутствие выбросов растворителей и разбавителей в окружающую среду;

- Порошковые краски полностью безопасны для людей и окружающей среды, некоторые из них имеют допуски, позволяющие контактировать с пищевыми продуктами и питьевой водой;

- Порошковые краски гарантируют гладкость покрытия, без трещин, пятен, пузырей и морщин;

- Полученные покрытия благодаря своей толщине (60-120 мкм) отлично маскируют неточности обработки;

- Покрытие, полученное после нанесения порошкового покрытия, становится чрезвычайно прочным — оно устойчиво к коррозии, химическим веществам, высоким температурам (примерно до 100 ° C) и механическим повреждениям.

Оборудование для порошковой окраски

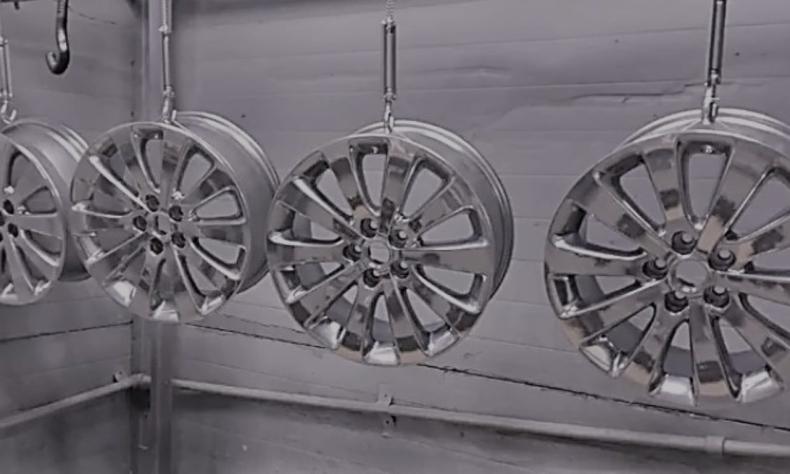

Обычно СТО, специализирующиеся на профессиональной порошковой окраске металлических элементов, окрашивают порошковой краской как отдельные элементы, так и целые наборы деталей автомобилей и мотоциклов.

Для этого у них имеется современная окрасочная камера и духовой шкаф, и они предлагают услуги порошковой окраски в полной цветовой гамме по цветовой схеме RAL, с различной степенью блеска (глянцевый, полуглянцевый, полуматовый и матовый) и во всех возможных типах фактур и структур лакокрасочных покрытий.

Процесс порошковой окраски включает в себя:

- Подготовка дисков к покраске;

- Покраска в цвета, доступные в палитре цветов RAL;

- Упаковка окрашенных автомобильных дисков.

Процесс подготовки дисков к порошковой покраске

Подготовка поверхности к покраске — удаление загрязнений, накипи и других коррозионных продуктов с поверхности объекта, обезжиривание, удаление заусенцев и неровностей и придание поверхности необходимой гладкости.

Этот процесс имеет решающее значение для конечного результата. Если мы хотим, чтобы полученное лакокрасочное покрытие было качественным (т.е. имело гладкую поверхность, ровный цвет и было прочным), его нужно делать очень аккуратно и точно.

Порошковая покраска выбранным цветом краски

Отверждение краски (полимеризация) — завершающий этап порошковой окраски, заключающийся в нагреве элементов до температуры примерно 200 ° C. Затем зерна порошковой краски плавятся, сливаются, а затем затвердевают.

Обжиг длится около 20 минут. После чего выполняется защита окрашенных дисков антикоррозийными средствами либо окраска цинковой грунтовкой. В большинстве случаев для краски автомобильных дисков используется цветовая палитра RAL, классический набор которой состоит из 194 цветов.

Виды порошковых лакокрасочных покрытий

Для покрытия автомобильных дисков применяются:

- Эпоксидная смола: Получается твердое покрытие с хорошей химической стойкостью к коррозии, царапинам, ударам и истиранию; этот тип краски используется, среди прочего в автомобильной промышленности и для покраски водопроводной и газовой арматуры;

- Эпоксидно-полиэфирный порошок: С высокой устойчивостью к пожелтению и перегреву, с хорошими механическими и химическими свойствами, предназначен в основном для использования внутри помещений; эффект от использования — покрытие, устойчивое к высоким температурам, поэтому они используются, например, в жарком климате;

- Полиэстер и полиэстер-фасад: Мы получаем твердое и долговечное покрытие, устойчивое к погодным условиям (температура, УФ-излучение), поэтому эти порошковые покрытия широко используются в строительстве и автомобилестроении, а также при производстве сельхозтехники, садовой техники и др.;

- Полиуретановые покрытия: Отличаются чрезвычайно прочным и гибким покрытием, которое защищает окрашенную поверхность от очень интенсивных химикатов, от воздействия растворителей, машинного масла и других химикатов, а также от воды и ультрафиолетового излучения;

- Структурные: Используются для создания декоративных покрытий;

Антивандальные: Предназначены для покрытия пористых поверхностей;

Дополнительно профессиональное оборудование дает возможность создания поверхностей:

- От гладкой до шероховатой;

- От тонкого к толстому;

- С другой структурой или эффектом (металлик);

- С различными видами блеска (глянцевый, полуглянцевый, сатиновый, полуматовый, матовый).